被加工材の板厚が厚い製品の生産において、プレス機(金型)へ荷重(負荷)が最もかかるのは、材料を潰す加工工程である。 従来の厚物製品の生産では、金型の荷重センターとプレス機の荷重センターの位置が異なっているためプレス機には常に偏荷重がかかることになり、その結果プレス機のSlideが傾くために金型部品の破損に繋がる。

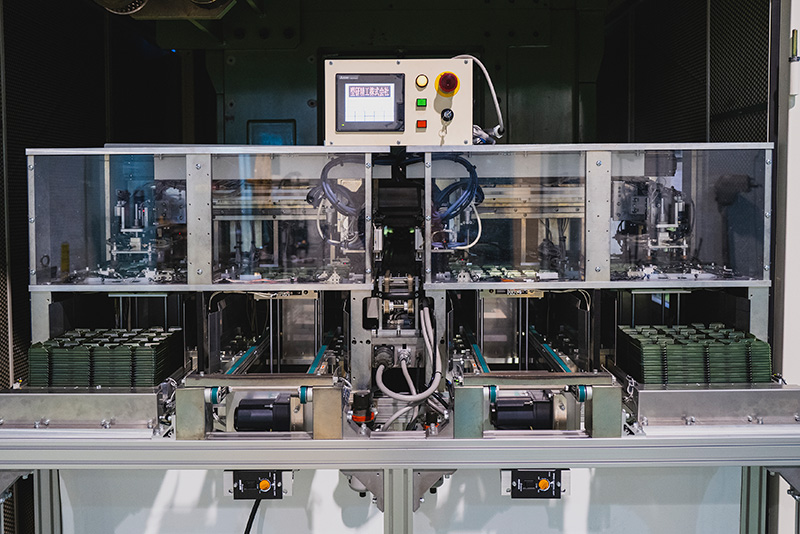

当社が提案する独自の厚物製品生産システムは、潰し加工工程とそれ以降の剪断加工や曲げ・絞り加工を別個のプレス機を用いて生産する方式であり、プレス機(金型)に最も荷重(負荷)のかかる潰し加工工程は鍛造プレス機で生産し、それ以降の工程は汎用プレス機で生産する方式である。 この生産方式により、鍛造プレス機では、金型の潰し加工工程とプレス機の荷重センターがほぼ一致し、プレス機に過度な偏荷重がかからず、金型部品の破損が防止される。また、汎用プレス機で生産する金型の加工工程は大きな荷重を必要としないため、汎用プレス機には過度な偏荷重がかからず、やはり金型部品の破損が防止されることになり、厚物製品が安定して生産できる。